Dunia teknik elektro menghadapi tantangan baru yang tidak bisa lagi diabaikan. Transformasi digital bukan lagi sebuah pilihan melainkan sebuah keharusan yang menentukan keberlanjutan dan daya saing sebuah industri.

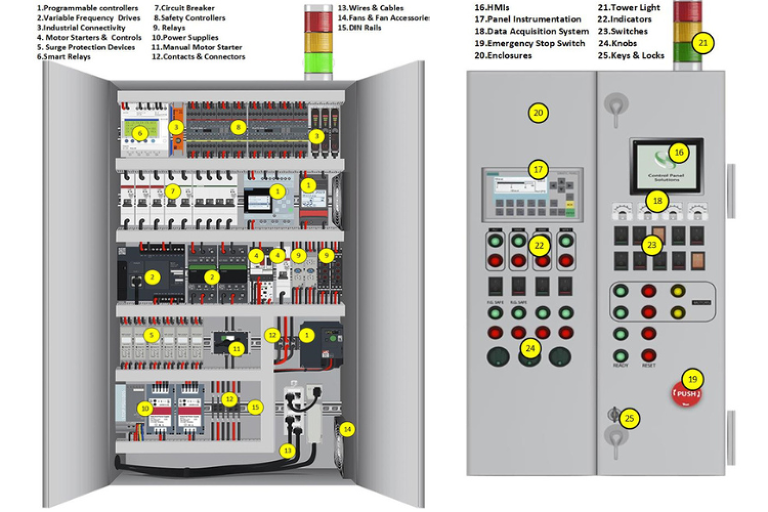

Salah satu perubahan fundamental yang terjadi adalah pada pengelolaan panel kontrol motor, sebuah pusat kendali vital yang selama puluhan tahun hanya berfungsi mengoperasikan dan melindungi motor listrik, kini berevolusi menjadi pusat pengawasan performa dinamis yang berbasis data.

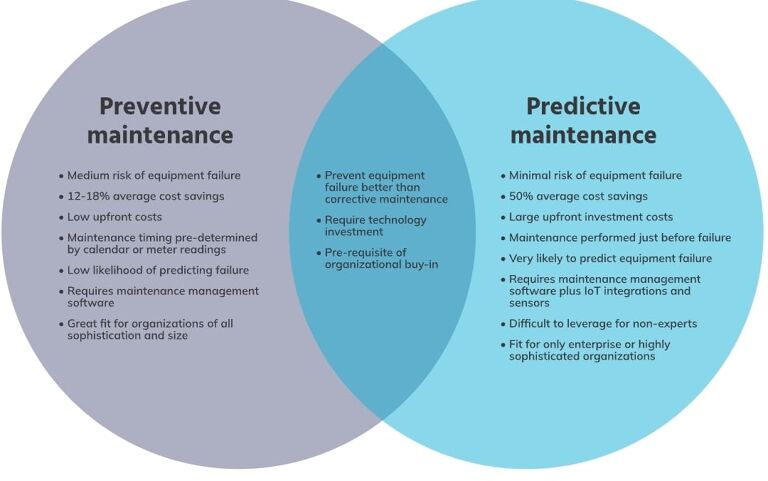

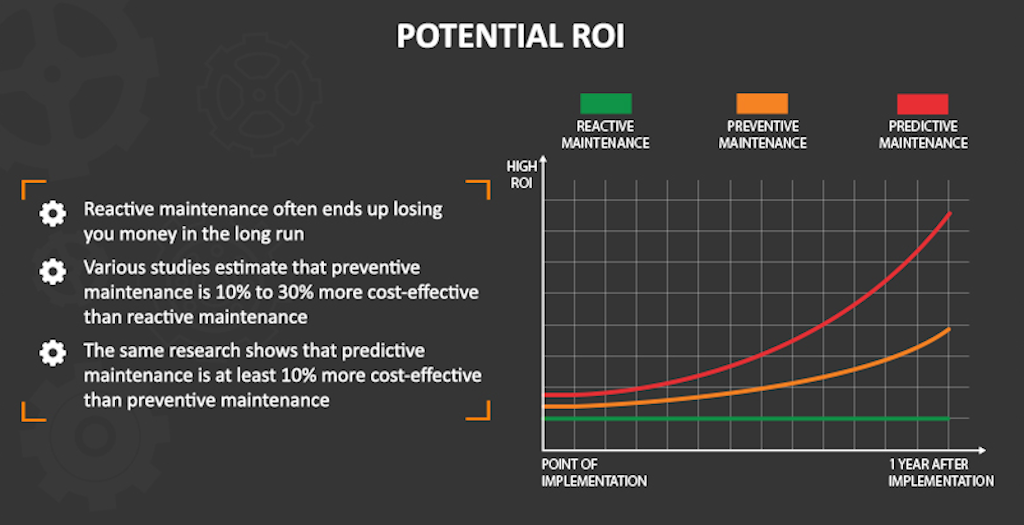

Kita telah lama mengenal preventive maintenance sebagai strategi utama dalam menjaga keandalan motor. Namun, preventive maintenance memiliki satu kelemahan utama: ketidakmampuannya membedakan antara motor yang masih sehat dengan motor yang sudah mendekati kegagalan, kecuali melalui inspeksi manual yang mengandalkan keterampilan manusia dan pengalaman. Konsekuensinya, perusahaan sering kali melakukan pergantian suku cadang atau servis pada interval tetap, meskipun sebenarnya banyak peralatan masih dalam kondisi prima.

Di sinilah predictive maintenance menawarkan solusi baru yang lebih cerdas. Dengan mengandalkan monitoring digital pada panel kontrol motor, kita dapat mengubah pendekatan pemeliharaan dari berbasis waktu menjadi berbasis kondisi nyata. Data real-time dari motor listrik dikumpulkan, dianalisis, dan diterjemahkan menjadi wawasan actionable yang memungkinkan tim maintenance mengetahui apa yang perlu dilakukan, kapan harus dilakukan, dan mengapa tindakan itu perlu diambil.

Transformasi ini membawa perubahan besar tidak hanya dalam aspek teknis, tetapi juga dalam budaya kerja di lapangan. Para teknisi tidak lagi hanya berperan sebagai eksekutor, tetapi juga sebagai analis dan pengambil keputusan berbasis data. Hal ini membuka peluang baru bagi profesional di bidang teknik listrik untuk mengembangkan keterampilan digital, analitis, dan strategis yang jauh lebih berharga di masa depan.

Seiring kita menapaki perjalanan ini, kita akan mengupas lebih dalam bagaimana monitoring digital diterapkan pada panel kontrol motor, perangkat apa saja yang digunakan, manfaat riil yang bisa diperoleh, tantangan yang harus dihadapi, serta contoh sukses implementasinya di dunia nyata.

Konsep Dasar Monitoring Digital pada Panel Kontrol Motor

Monitoring digital adalah sistem pengawasan terintegrasi yang memungkinkan pengguna untuk mengamati, merekam, dan menganalisis kondisi operasional motor listrik secara real-time dengan menggunakan teknologi sensor, komunikasi industri, dan analisis data. Bukan hanya sekadar memantau apakah motor dalam keadaan ON atau OFF, tetapi juga menggali lebih dalam mengenai kesehatan motor dari berbagai aspek seperti performa listrik, mekanis, hingga termal.

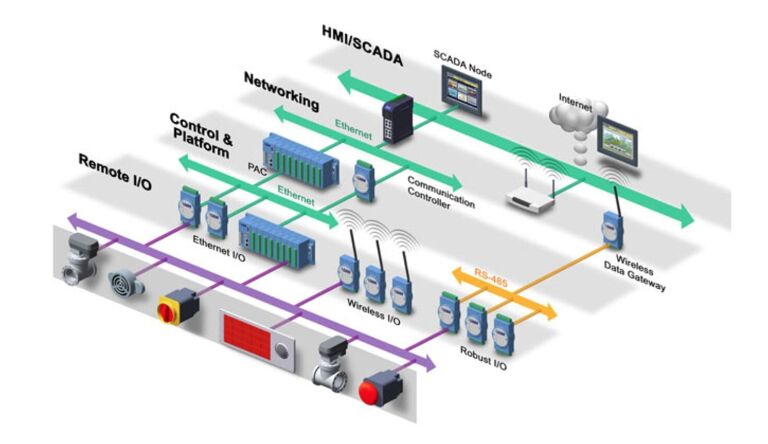

Dalam praktiknya, sistem monitoring digital mencakup beberapa komponen penting. Sensor-sensor dipasang pada titik-titik kritis motor untuk mengukur parameter penting seperti arus input, tegangan, suhu lilitan, vibrasi bearing, dan kecepatan putaran rotor. Semua data ini dikumpulkan dan dikirim ke PLC atau controller lokal, kemudian ditampilkan melalui HMI yang intuitif atau dikirim ke sistem SCADA dan Cloud untuk analisa lebih dalam.

Konsep monitoring digital sangat sejalan dengan prinsip Industrial Internet of Things (IIoT), di mana mesin-mesin industri tidak lagi beroperasi dalam keterasingan, melainkan terhubung satu sama lain dan dengan pusat data untuk membentuk ekosistem yang saling berbagi informasi. Panel kontrol motor yang diintegrasikan dengan monitoring digital secara efektif menjadi "mata dan telinga" sistem produksi, memberikan visibilitas penuh terhadap kondisi aktual peralatan.

Dengan visibilitas ini, perusahaan dapat mengidentifikasi tren abnormal sedini mungkin. Misalnya, sedikit kenaikan suhu pada fase tertentu atau pola getaran yang berubah secara halus dapat menjadi indikator awal masalah pada bearing, alignment shaft, atau bahkan keausan internal motor. Tanpa sistem monitoring digital, tanda-tanda ini akan luput dari perhatian sampai akhirnya menyebabkan kerusakan besar.

Konsep monitoring digital ini bukan hanya tentang mengumpulkan data, tetapi yang lebih penting adalah bagaimana data itu diproses, dianalisis, dan dikonversi menjadi keputusan yang tepat waktu.

Teknologi dan Perangkat yang Digunakan

Untuk mewujudkan sistem monitoring digital yang efektif, diperlukan serangkaian perangkat keras dan perangkat lunak yang bekerja secara sinergis.

Sensor

Sensor adalah elemen vital yang berfungsi menangkap sinyal fisik dari motor. Beberapa jenis sensor yang digunakan antara lain:

-

Sensor Arus dan Tegangan: Mengukur beban listrik motor untuk mendeteksi kondisi overload, unbalanced load, atau kegagalan fasa.

-

Sensor Suhu (PT100, Thermistor, atau RTD): Memantau suhu lilitan stator, housing motor, atau bearing untuk mencegah overheating.

-

Accelerometer (Sensor Getaran): Mengukur getaran mekanis untuk mendeteksi misalignment, imbalance, atau kerusakan bearing.

-

Speed Sensor (Encoder atau Tachometer): Mengukur kecepatan putar motor untuk verifikasi kinerja operasi.

Controller (PLC/RTU)

PLC menerima sinyal dari sensor, memproses data, dan menjalankan logika monitoring atau alarm. PLC modern juga dilengkapi dengan modul komunikasi yang memudahkan integrasi ke sistem SCADA atau Cloud.

HMI (Human Machine Interface)

HMI berfungsi menampilkan kondisi motor dalam bentuk grafik, angka, atau alarm yang mudah dipahami oleh operator. HMI mempermudah troubleshooting karena informasi yang kompleks ditampilkan secara visual.

Data Logger dan Gateway IIoT

Perangkat ini bertugas merekam data historis dan mengirimkannya ke server lokal atau cloud melalui jaringan industri menggunakan protokol komunikasi seperti:

-

Modbus TCP/IP

-

EtherNet/IP

-

MQTT (Message Queuing Telemetry Transport)

-

OPC UA (Unified Architecture)

Pemilihan protokol tergantung pada arsitektur jaringan industri yang diterapkan di masing-masing pabrik.

Platform Analitik

Beberapa sistem menggunakan platform berbasis AI atau machine learning untuk menganalisis data dan mengeluarkan prediksi tentang kemungkinan kegagalan. Platform seperti Siemens MindSphere, Schneider EcoStruxure, atau bahkan open-source platforms berbasis Node-RED banyak digunakan untuk pengembangan solusi ini.

Manfaat Monitoring Digital untuk Predictive Maintenance

Penerapan monitoring digital pada panel kontrol motor membawa berbagai manfaat signifikan, baik dari sisi teknis maupun bisnis. Dengan pendekatan berbasis data real-time, predictive maintenance menjadi jauh lebih efektif, terukur, dan dapat diandalkan.

Deteksi Dini Kerusakan

Salah satu keuntungan utama dari monitoring digital adalah kemampuannya mendeteksi kerusakan pada tahap awal, jauh sebelum kegagalan besar terjadi. Misalnya, kenaikan suhu pada bearing motor sebesar 5 derajat Celsius mungkin terlihat sepele, tetapi dalam dunia predictive maintenance, itu adalah sinyal awal bahwa ada friksi berlebih yang dapat menyebabkan kerusakan serius jika tidak segera ditangani.

Peningkatan Umur Peralatan

Dengan mengoptimalkan operasi motor berdasarkan data kondisi aktual, motor dapat beroperasi dalam rentang yang ideal tanpa beban berlebih atau suhu ekstrem yang merusak isolasi lilitan. Hal ini secara langsung memperpanjang umur motor, mengurangi kebutuhan penggantian komponen, dan menghemat biaya investasi jangka panjang.

Pengurangan Downtime

Downtime tak terencana adalah musuh utama dalam industri manufaktur. Setiap menit downtime bisa berarti kerugian finansial yang besar, tergantung pada jenis industri dan skala operasinya. Monitoring digital memungkinkan identifikasi masalah sebelum terjadi kegagalan total, sehingga jadwal perawatan dapat direncanakan dengan lebih baik dan downtime dapat diminimalkan.

Efisiensi Operasional

Data yang diperoleh dari monitoring digital memungkinkan operator untuk mengoptimalkan pengoperasian motor. Misalnya, dengan melihat beban aktual motor, operator dapat mengatur beban produksi untuk tetap berada dalam batas efisien, menghindari konsumsi energi berlebih yang tidak perlu.

Pengambilan Keputusan Berbasis Data

Di era digital, keputusan berbasis intuisi semata tidak lagi cukup. Monitoring digital memberikan data konkret dan historis yang bisa dianalisis untuk mendukung pengambilan keputusan strategis terkait pemeliharaan, penggantian alat, hingga investasi upgrade sistem.

Dukungan untuk Sustainability

Efisiensi energi yang lebih baik, pengurangan limbah komponen akibat kerusakan mendadak, dan optimalisasi operasi mesin berkontribusi terhadap tujuan sustainability perusahaan. Monitoring digital membantu industri bergerak ke arah yang lebih hijau dan bertanggung jawab terhadap lingkungan.

Studi Kasus Implementasi Dari Manual ke Digital

Untuk memberikan gambaran nyata mengenai efektivitas monitoring digital, mari kita lihat sebuah studi kasus implementasi di sebuah pabrik pengolahan makanan berskala besar.

Latar Belakang

Pabrik ini menggunakan lebih dari 200 motor listrik untuk menggerakkan conveyor, pompa, mixer, dan berbagai mesin produksi lainnya. Sebelum implementasi monitoring digital, mereka menggunakan metode preventive maintenance dengan inspeksi manual bulanan.

Permasalahan

Sering terjadi kegagalan motor mendadak di lini produksi utama yang menyebabkan downtime hingga 8 jam sekali kejadian. Selain kerugian finansial, hal ini juga berdampak pada reputasi perusahaan karena keterlambatan pengiriman produk ke konsumen.

Solusi

Manajemen memutuskan untuk mengintegrasikan monitoring digital pada panel kontrol motor utama. Sensor arus, suhu, dan getaran dipasang di 50 motor paling kritikal, dikombinasikan dengan PLC dan gateway IIoT yang terhubung ke sistem analitik berbasis cloud.

Hasil

Dalam 6 bulan pertama, terjadi penurunan downtime tak terencana hingga 70%. Data monitoring menunjukkan adanya beberapa motor dengan vibrasi abnormal yang segera dilakukan balancing ulang sebelum kerusakan parah terjadi. Selain itu, konsumsi energi motor turun sekitar 8% setelah analisis data menunjukkan beberapa motor beroperasi dalam kondisi overloading.

Dari sisi operasional, teknisi merasa lebih percaya diri dalam mengambil tindakan karena memiliki data konkret, bukan lagi hanya mengandalkan feeling atau pengalaman pribadi.

Tantangan dalam Implementasi Monitoring Digital

Meskipun manfaat monitoring digital sangat besar, implementasinya tidak bebas tantangan. Ada beberapa aspek yang perlu diperhatikan agar proyek ini sukses.

Biaya Awal

Investasi untuk sensor, controller, infrastruktur komunikasi, dan software analitik tidaklah murah. Perusahaan harus melakukan analisis ROI (Return on Investment) yang cermat untuk memastikan manfaat jangka panjang melebihi biaya awal yang dikeluarkan.

Integrasi dengan Sistem Lama

Banyak panel kontrol motor di lapangan masih menggunakan teknologi konvensional tanpa dukungan komunikasi digital. Untuk itu, diperlukan pendekatan retrofit yang kadang rumit, terutama dalam hal kompatibilitas sistem dan keamanan data.

Keamanan Data

Dengan semakin banyak perangkat yang terhubung ke jaringan industri, risiko serangan siber juga meningkat. Monitoring digital harus dilengkapi dengan protokol keamanan seperti enkripsi data, segmentasi jaringan, dan pembaruan firmware berkala.

Perubahan Budaya Kerja

Teknisi lapangan yang terbiasa dengan metode kerja manual mungkin mengalami resistensi terhadap penggunaan teknologi baru. Oleh karena itu, pelatihan, sosialisasi, dan pembinaan budaya kerja berbasis data menjadi kunci keberhasilan implementasi.

Masa Depan Monitoring Digital dalam Industri

Seiring perkembangan teknologi, monitoring digital akan semakin canggih dan terintegrasi.

Artificial Intelligence dan Machine Learning

Di masa depan, AI akan mengambil peran lebih besar dalam predictive maintenance. Algoritma machine learning akan mampu mengenali pola kerusakan yang sangat kompleks dan mengeluarkan prediksi kegagalan dengan akurasi tinggi, bahkan sebelum tanda-tanda fisik kerusakan terlihat.

Edge Computing

Edge computing memungkinkan data dari motor dianalisis langsung di lokasi tanpa harus dikirim ke cloud terlebih dahulu. Ini mengurangi latency dan memungkinkan pengambilan keputusan super cepat, sangat berguna untuk sistem produksi berkecepatan tinggi.

Augmented Reality (AR) untuk Maintenance

Teknisi lapangan akan menggunakan kacamata AR yang menampilkan data monitoring motor secara real-time di depan mata mereka. Mereka bisa langsung melihat status motor, alarm, bahkan panduan langkah perbaikan tanpa harus membuka manual atau laptop.

Digital Twin

Digital Twin adalah representasi digital penuh dari motor dan sistemnya. Dengan menggabungkan data real-time, simulasi, dan AI, Digital Twin memungkinkan prediksi performa motor di masa depan berdasarkan skenario operasional yang berbeda.

Monitoring Digital, Kunci Masa Depan Predictive Maintenance

Perjalanan menuju predictive maintenance yang handal dimulai dari penerapan monitoring digital yang terencana dengan baik. Panel kontrol motor yang dulunya hanya menjadi pusat distribusi daya kini berubah menjadi pusat pengawasan cerdas yang memantau kesehatan mesin secara real-time dan proaktif.

Monitoring digital bukan sekadar proyek teknologi, tetapi sebuah transformasi cara berpikir. Kita beralih dari reaktif menjadi proaktif, dari tebakan menjadi analisa berbasis data, dari pemeliharaan berbasis jadwal menjadi pemeliharaan berbasis kebutuhan nyata.

Melalui deteksi dini kerusakan, pengurangan downtime, efisiensi energi, dan peningkatan umur peralatan, monitoring digital membuka jalan bagi industri untuk menjadi lebih produktif, kompetitif, dan berkelanjutan di era digital yang semakin kompleks ini.

Kini saatnya bagi para engineer, teknisi, dan manajer maintenance untuk mengambil peran aktif dalam transformasi ini. Dengan memahami prinsip-prinsip dasar monitoring digital, menguasai teknologi pendukung, dan mengadopsi budaya kerja berbasis data, kita dapat memastikan bahwa infrastruktur industri masa depan bukan hanya lebih pintar, tetapi juga lebih tangguh, lebih efisien, dan lebih siap menghadapi tantangan yang akan datang.

0 Komentar

Artikel Terkait