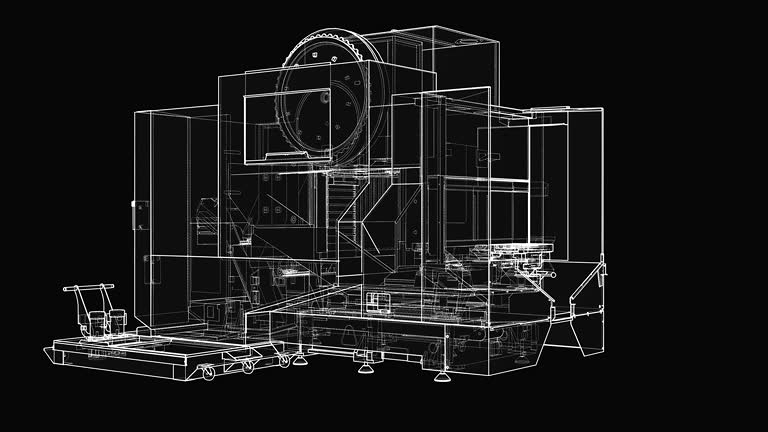

Industri manufaktur modern menuntut tingkat akurasi dan efisiensi yang belum pernah ada sebelumnya. Dalam konteks ini, mesin CNC (Computer Numerical Control) telah menjadi tulang punggung produksi, mampu mengukir, memotong, dan membentuk material dengan detail yang luar biasa.

Namun, untuk aplikasi kritis seperti kedirgantaraan, medis, atau semikonduktor, presisi standar saja tidak cukup. Dibutuhkan perancangan mesin CNC presisi tinggi sebuah upaya kompleks yang melibatkan optimasi setiap komponen, dari struktur mekanis hingga sistem kontrol dan lingkungan operasional, demi mencapai akurasi nanometer dan kualitas permukaan yang sempurna.

Mengapa Presisi Tinggi Penting dalam Mesin CNC?

Permintaan akan mesin CNC presisi tinggi muncul dari kebutuhan industri yang terus berkembang:

1. Toleransi Dimensi yang Sangat Ketat

Banyak industri, seperti dirgantara (komponen turbin), medis (implan, alat bedah), dan optik (lensa presisi), membutuhkan komponen dengan toleransi dimensi dalam mikrometer bahkan nanometer. Mesin presisi tinggi adalah satu-satunya cara untuk mencapai ini secara konsisten.

2. Kualitas Permukaan Superior

Untuk aplikasi tertentu, finishing permukaan yang sangat halus tanpa cacat mikroskopis adalah krusial. Mesin presisi tinggi dapat mengurangi atau menghilangkan kebutuhan akan proses pasca-pemesinan yang memakan waktu dan biaya, seperti pemolesan manual.

3. Peningkatan Kinerja Produk Akhir

Komponen yang dibuat dengan presisi tinggi akan memiliki kinerja yang lebih baik, umur pakai yang lebih panjang, dan keandalan yang lebih tinggi dalam produk akhir. Misalnya, bearing yang diproses dengan presisi tinggi akan memiliki gesekan yang lebih rendah dan umur yang lebih lama.

4. Mengurangi Scrap dan Rework

Dengan akurasi yang lebih tinggi, kemungkinan terjadinya produk cacat (scrap) berkurang secara signifikan, menghemat material dan waktu produksi.

5. Produksi Komponen Miniatur dan Kompleks

Mesin presisi tinggi mampu memproduksi komponen dengan fitur yang sangat kecil atau geometri yang sangat kompleks yang tidak mungkin dilakukan dengan mesin standar.

Baca Juga : Pentingnya Jasa Mesin Bubut CNC di Era Sekarang

Prinsip Utama Perancangan Mesin CNC Presisi Tinggi

Perancangan mesin CNC presisi tinggi melibatkan pendekatan holistik yang memperhatikan setiap detail:

1. Kekakuan dan Stabilitas Struktural

Ini adalah fondasi utama untuk mencapai presisi. Struktur mesin harus sangat kaku dan stabil untuk meminimalkan defleksi, getaran, dan deformasi termal.

-

Material: Penggunaan material dengan kekakuan tinggi seperti granit alam, keramik, beton polimer, atau besi cor kualitas tinggi. Material ini memiliki redaman getaran yang sangat baik dan koefisien ekspansi termal rendah.

-

Desain Geometri: Desain struktur gantry, C-frame, atau H-frame yang dioptimalkan untuk kekakuan. Analisis elemen hingga (FEA) digunakan untuk mengidentifikasi dan mengeliminasi titik-titik lemah struktural.

-

Sistem Peredam Getaran: Integrasi peredam getaran pasif (isolator karet, pegas) atau aktif (tuned mass dampers) untuk menyerap getaran eksternal dan internal.

2. Akurasi dan Presisi Sistem Gerak

Setiap komponen yang terlibat dalam pergerakan alat harus memiliki akurasi yang luar biasa.

-

Bearing dan Guideways: Penggunaan air bearing (bantalan udara) atau hydrostatic bearing (bantalan hidrostatik) yang tidak memiliki kontak fisik, sehingga menghilangkan gesekan, keausan, dan stick-slip, memberikan gerakan yang sangat halus dan presisi. Jika menggunakan rolling element bearing, harus dipilih yang presisi tinggi (grade P4/P2) dan preloaded. Linear guideways harus memiliki kerataan dan paralelisme yang ekstrim.

-

Motor Penggerak: Penggunaan linear motor atau direct-drive rotary motor untuk menghilangkan backlash (celah) pada ballscrew dan gearbox. Motor ini memberikan respons dinamis yang sangat cepat dan akurasi posisi yang tinggi.

-

Encoder dan Sistem Pengukuran: Penggunaan linear encoder resolusi tinggi (misalnya, dengan akurasi sub-mikrometer atau nanometer) yang dipasang langsung pada sumbu gerak untuk pengukuran posisi yang sangat akurat, mengeliminasi kesalahan akibat deformasi mekanis (Abbe Error).

3. Manajemen Termal (Thermal Management)

Perubahan suhu dapat menyebabkan ekspansi atau kontraksi material, yang sangat memengaruhi presisi.

-

Kontrol Suhu Lingkungan: Mengoperasikan mesin dalam lingkungan dengan kontrol suhu dan kelembaban yang sangat ketat (misalnya, ruangan bersih dengan suhu stabil +/- 0.1°C).

-

Sistem Pendingin Aktif: Mendinginkan komponen penghasil panas seperti motor, spindle, dan bantalan dengan cairan pendingin bersuhu terkontrol untuk menjaga stabilitas termal.

-

Desain Simetris dan Material Rendah Ekspansi: Merancang struktur yang simetris untuk memastikan ekspansi termal merata, dan menggunakan material dengan koefisien ekspansi termal yang sangat rendah (misalnya, keramik).

4. Spindle Presisi Tinggi

Spindle adalah komponen yang memegang dan memutar alat potong. Akurasi putaran dan kekakuannya sangat penting.

-

Air Bearing Spindle atau Hydrostatic Spindle: Memberikan putaran yang sangat akuler dan bebas gesekan, menghasilkan kualitas permukaan yang unggul dan memperpanjang umur alat potong.

-

Kekakuan Dinamis: Desain spindle yang memiliki kekakuan tinggi di bawah beban pemesinan untuk meminimalkan defleksi alat.

-

Pendinginan Spindle: Sistem pendingin terintegrasi untuk menjaga suhu spindle tetap stabil.

5. Sistem Kontrol CNC Canggih

Perangkat keras dan lunak kontrol harus mampu mengelola semua data presisi tinggi.

-

Resolusi Tinggi: Sistem kontrol yang mampu memproses sinyal dari encoder nanometer dan menggerakkan sumbu dengan resolusi yang sama.

-

Kompensasi Kesalahan: Algoritma kontrol yang mengompensasi kesalahan non-linearitas, backlash, atau thermal drift secara real-time.

-

Pemrograman Lanjut: Dukungan untuk G-code dan M-code yang sangat detail, serta software CAM (Computer-Aided Manufacturing) yang mampu menghasilkan jalur alat yang dioptimalkan untuk presisi tinggi.

6. Lingkungan Pengoperasian Terkontrol

Lingkungan eksternal juga berperan besar dalam presisi.

-

Isolasi Getaran Fondasi: Mesin presisi tinggi sering diletakkan di atas fondasi isolasi getaran khusus untuk mencegah getaran dari luar (misalnya, lalu lintas, mesin lain) memengaruhi kinerja.

-

Ruangan Bersih (Cleanroom): Untuk aplikasi super presisi (misalnya, semikonduktor), mesin ditempatkan dalam lingkungan cleanroom untuk mencegah kontaminasi partikel.

Baca Juga : Apa itu Teknik Permesinan CNC

Proses Perancangan dan Verifikasi Mesin CNC Presisi Tinggi

Perancangan mesin CNC presisi tinggi adalah proses iteratif yang melibatkan:

-

Identifikasi Kebutuhan Presisi: Menentukan tingkat akurasi dan kualitas permukaan yang spesifik sesuai aplikasi.

-

Pemilihan Arsitektur Mesin: Menentukan jenis kinematics (misalnya, gantry, C-frame) dan ukuran mesin.

-

Desain Komponen Kritis: Merancang struktur, sistem gerak, spindle, dan sistem kontrol dengan detail yang sangat tinggi, menggunakan perangkat lunak CAD dan FEA.

-

Simulasi dan Optimasi: Mensimulasikan kinerja mesin di bawah berbagai kondisi beban dan termal, serta mengoptimalkan desain untuk meminimalkan defleksi dan getaran.

-

Pemilihan Material: Memilih material yang paling sesuai berdasarkan kekakuan, stabilitas termal, dan kemampuan redaman.

-

Manufaktur Presisi: Proses manufaktur komponen mesin itu sendiri harus sangat presisi (misalnya, grinding presisi, lapping) untuk memastikan akurasi perakitan.

-

Perakitan dalam Lingkungan Terkontrol: Perakitan dilakukan dalam kondisi suhu dan kebersihan yang terkontrol untuk menghindari kesalahan.

-

Kalibrasi dan Pengujian: Pengujian dan kalibrasi yang ketat menggunakan peralatan metrologi presisi tinggi (misalnya, laser interferometer, ballbar) untuk mengukur dan mengompensasi kesalahan geometris, termal, dan dinamis.

Studi Kasus dan Tren Masa Depan

Mesin CNC presisi tinggi telah memungkinkan pembuatan teknologi yang luar biasa:

-

Produksi Komponen Semikonduktor: Memungkinkan pembuatan wafer silikon dan chip dengan fitur dalam skala nanometer.

-

Komponen Optik: Pembuatan lensa untuk teleskop, mikroskop, dan kamera dengan akurasi permukaan yang ekstrem.

-

Komponen Medis: Implan bedah, alat bedah mikro, dan prostetik dengan akurasi yang vital untuk kesehatan pasien.

-

Dirgantara: Komponen turbin pesawat dengan profil aerodinamis yang sangat presisi dan kualitas permukaan tinggi.

Tren masa depan dalam perancangan mesin CNC presisi tinggi meliputi:

-

Integrasi AI dan Pembelajaran Mesin: Untuk pemantauan kondisi real-time, prediksi thermal drift, optimasi jalur alat, dan kompensasi kesalahan adaptif.

-

Additive Manufacturing untuk Komponen Mesin: Penggunaan 3D printing logam untuk membuat struktur mesin yang lebih ringan dan kaku dengan geometri yang optimal.

-

Sistem Kontrol Hibrida: Kombinasi hardware dan software kontrol yang semakin canggih untuk mencapai akurasi sub-nanometer.

-

Nanomanufaktur: Kemampuan untuk memproses material dalam skala nanometer untuk aplikasi yang benar-benar transformatif.

Perancangan mesin CNC presisi tinggi adalah bidang rekayasa yang sangat menantang dan inovatif. Ini menuntut pemahaman mendalam tentang mekanika, termodinamika, ilmu material, dan sistem kontrol. Dengan fokus pada kekakuan struktural, akurasi sistem gerak, manajemen termal yang ketat, dan sistem kontrol yang canggih, insinyur terus mendorong batas-batas presisi, memungkinkan produksi komponen yang semakin kecil, kompleks, dan vital bagi teknologi masa depan. Investasi dalam mesin CNC presisi tinggi bukan hanya investasi dalam efisiensi manufaktur, tetapi juga dalam kemajuan ilmu pengetahuan dan teknologi secara keseluruhan.

0 Komentar

Artikel Terkait