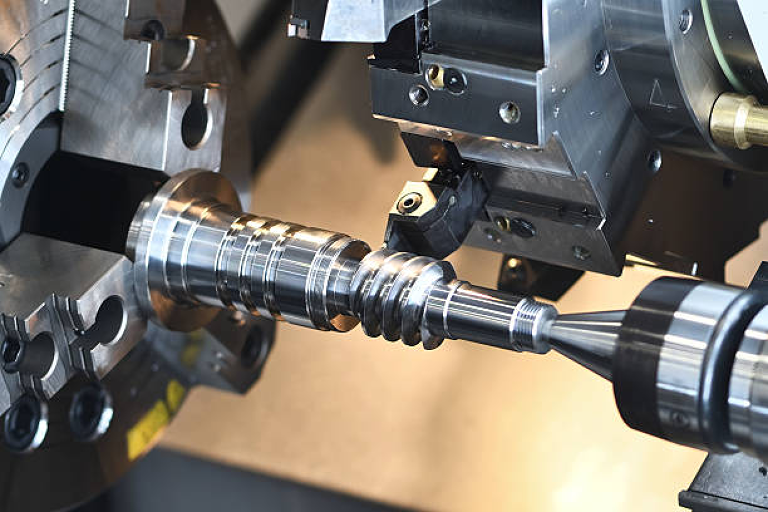

Honing adalah proses finishing presisi yang digunakan untuk meningkatkan kualitas permukaan, akurasi dimensi, dan geometri komponen, khususnya pada permukaan silinder bagian dalam (seperti lubang silinder mesin).

Ini melibatkan penggunaan batu abrasif yang dipasang pada kepala honing yang berputar dan bergerak maju-mundur (reciprocating) di sepanjang permukaan benda kerja. Tujuannya adalah menghilangkan sejumlah kecil material untuk mendapatkan permukaan yang sangat halus dan presisi.

1. Bagaimana Honing Meningkatkan Kualitas Permukaan?

Proses honing meningkatkan kualitas permukaan melalui beberapa mekanisme utama:

A. Penghilangan Material Terkontrol

Honing menghilangkan material dalam jumlah sangat kecil secara terkontrol, biasanya dalam mikrometer. Ini memungkinkannya untuk menghilangkan ketidaksempurnaan mikroskopis yang tersisa dari proses permesinan sebelumnya (misalnya, grinding atau reaming), seperti guratan, burr (gerinda), dan lapisan logam yang rusak.

B. Pembentukan Pola Cross-Hatch

Gerakan gabungan antara rotasi pahat honing dan gerakan maju-mundur (aksial) menciptakan pola goresan silang (disebut cross-hatch pattern) pada permukaan. Pola ini sangat penting karena:

- Retensi Pelumas: Alur-alur mikro pada pola cross-hatch bertindak sebagai "kantong" atau reservoir untuk menahan pelumas. Ini memastikan pelumasan yang efektif antara komponen yang bergerak (misalnya, piston dan dinding silinder), mengurangi gesekan, dan memperpanjang umur komponen.

- Distribusi Keausan Merata: Pola ini membantu mendistribusikan keausan secara lebih merata di permukaan, mencegah konsentrasi keausan pada satu area.

C. Koreksi Geometris dan Dimensi

Selain kualitas permukaan, honing juga sangat efektif dalam memperbaiki kesalahan geometris minor dan mencapai akurasi dimensi yang ketat. Ini termasuk:

- Roundness (Kebundaran): Meningkatkan kebundaran lubang.

- Cylindricity (Kesilindrisan): Memastikan lubang memiliki diameter yang konsisten di sepanjang panjangnya.

- Straightness (Kelurusan): Mengoreksi kelengkungan minor pada lubang.

D. Mengurangi Kekasaran Permukaan (Roughness)

Honing dapat mencapai tingkat kekasaran permukaan yang sangat rendah (misalnya, hingga Ra 0.1 mikron). Ini membuat permukaan menjadi sangat halus dan dipoles, yang krusial untuk aplikasi di mana gesekan, keausan, dan penyegelan sangat penting.

E. Tidak Adanya Heat Distortion atau Subsurface Damage

Karena honing menghilangkan material dalam jumlah kecil dan menggunakan tekanan yang relatif rendah, panas yang dihasilkan minimal. Ini mengurangi risiko distorsi termal pada benda kerja atau kerusakan subsurface yang dapat terjadi pada proses permesinan yang lebih agresif seperti grinding.

2. Parameter yang Mempengaruhi Kualitas Permukaan Honing

Kualitas permukaan akhir yang dicapai dengan honing sangat bergantung pada optimasi parameter proses:

- Ukuran Butiran Abrasif (Abrasive Grit Size):

- Grit Kasar: Digunakan untuk rough honing atau penghilangan material yang lebih banyak, menghasilkan permukaan yang lebih kasar.

- Grit Halus: Digunakan untuk finish honing, menghasilkan permukaan yang jauh lebih halus.

- Tekanan Honing (Honing Pressure): Tekanan yang diterapkan batu abrasif ke permukaan benda kerja. Tekanan yang lebih tinggi meningkatkan laju penghilangan material tetapi juga dapat meningkatkan kekasaran dan keausan batu.

- Kecepatan Spindel (Spindle Speed): Kecepatan rotasi kepala honing. Mempengaruhi pola cross-hatch dan laju penghilangan material.

- Kecepatan Langkah (Stroke Speed) dan Panjang Langkah (Stroke Length): Kecepatan dan jangkauan gerakan maju-mundur. Mempengaruhi sudut pola cross-hatch dan distribusi tekanan abrasif.

- Jenis Abrasif: Material abrasif seperti aluminium oksida, silikon karbida, atau berlian, dipilih berdasarkan material benda kerja dan kekasaran yang diinginkan.

- Pendingin/Pelumas (Honing Oil/Coolant): Sangat penting untuk mengurangi panas, melumasi area potong (mengurangi gesekan antara batu dan benda kerja), membuang chip, dan mencegah penumpukan material pada batu. Pemilihan coolant yang tepat berkontribusi pada kualitas permukaan dan umur batu.

- Waktu Honing: Durasi proses honing. Mempengaruhi jumlah material yang dihilangkan dan kekasaran akhir.

3. Keunggulan Honing untuk Peningkatan Kualitas Permukaan

- Kualitas Permukaan Superior: Mampu mencapai tingkat kehalusan permukaan yang sangat tinggi, seringkali lebih baik dari grinding atau lapping.

- Akurasi Dimensi dan Geometris yang Ketat: Memperbaiki kesalahan bentuk dan menghasilkan toleransi yang sangat ketat (hingga mikrometer).

- Peningkatan Kinerja Komponen: Permukaan yang halus dan pola cross-hatch meningkatkan retensi pelumas, mengurangi gesekan dan keausan, sehingga meningkatkan efisiensi dan umur pakai komponen (misalnya, di mesin, silinder hidrolik, dan pneumatik).

- Pengurangan Kebocoran: Permukaan yang presisi dan halus memastikan penyegelan yang lebih baik pada komponen hidrolik dan pneumatik.

- Penghilangan Burr dan Sudut Tajam: Secara efektif menghilangkan burr dan menciptakan transisi tepi yang mulus.

- Kontrol Proses Tinggi: Parameter honing dapat dikontrol dengan presisi, memungkinkan hasil yang konsisten dari satu komponen ke komponen lain.

4. Aplikasi Honing

Proses honing sangat penting di berbagai industri yang menuntut presisi tinggi:

- Otomotif: Lubang silinder mesin, lubang connecting rod, lubang brake master cylinder.

- Hidrolik dan Pneumatik: Lubang silinder hidrolik dan pneumatik untuk memastikan penyegelan yang efektif dan gerakan piston yang halus.

- Dirgantara: Komponen kritis yang membutuhkan toleransi ketat dan permukaan yang unggul.

- Medis: Beberapa instrumen bedah atau implan.

- Manufaktur: Lubang presisi pada perkakas, dies, dan fixtures.

Secara keseluruhan, honing adalah proses finishing yang tak tergantikan dalam manufaktur presisi. Kemampuannya untuk menghasilkan permukaan yang sangat halus dengan akurasi geometris yang tinggi adalah kunci untuk kinerja, daya tahan, dan keandalan banyak komponen vital di berbagai industri.

0 Komentar

Artikel Terkait